Technologie śrutowania

Dzięki możliwości wszechstronnego zastosowania śrutowanie stało się jedną z najważniejszych metod mechanicznej obróbki powierzchni. Śrutowanie odbywa się w zamkniętym obiegu ścierniwa, tzn. bez negatywnego wpływu na środowisko naturalne.

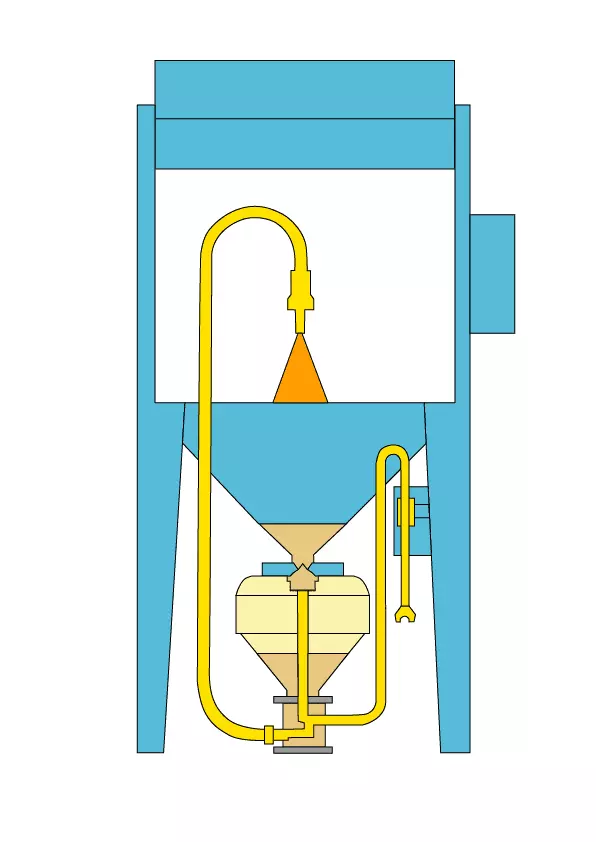

Technologia śrutowania iniekcyjnego

Państwa korzyść – śrutowanie natychmiast po włączeniu urządzenia.

Szczególne właściwości:

-

Dysza powietrzna ma zawsze otwór o mniejszej średnicy niż dysza śrutownicza (mniejsze zapotrzebowanie na sprężone powietrze).

-

Sprężone powietrze i ścierniwo doprowadzane są do pistoletu śrutowniczego przy pomocy dwóch oddzielnych przewodów.

-

Przyspieszenie ścierniwa następuje w dyszy śrutowniczej.

-

Korzystna automatyzacja urządzeń, ponieważ niepotrzebne są żadne podzespoły transportujące ścierniwo.

-

Proces śrutowania realizowany jest natychmiast po włączeniu urządzenia, gdyż nie jest konieczne uprzednie powstanie ciśnienia.

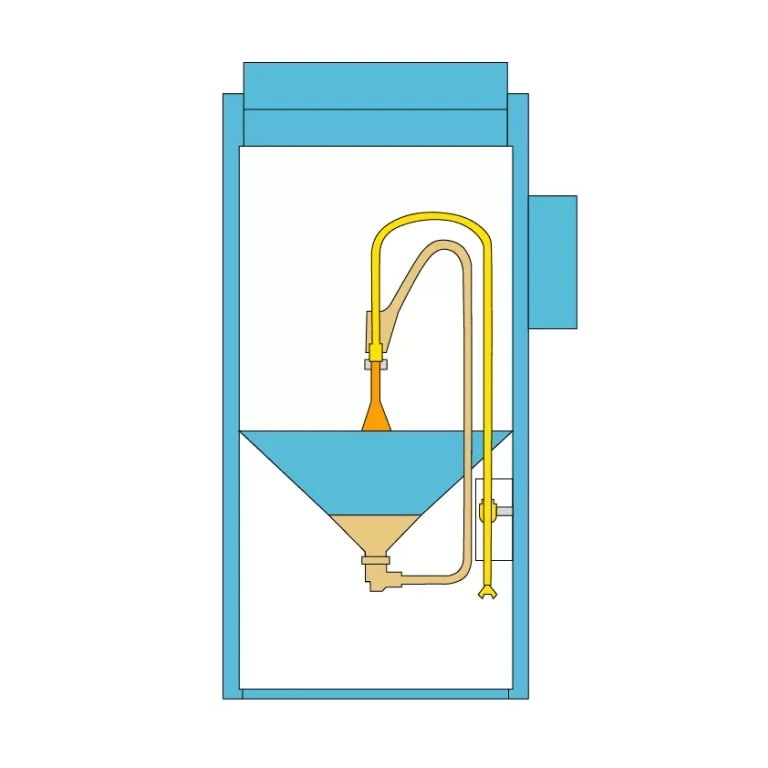

Technologia śrutowania iniekcyjno-grawitacyjnego

Państwa korzyść – równomierny wyrzut ścierniwa przy niskim ciśnieniu śrutowania.

Szczególne właściwości:

-

Sprężone powietrze i ścierniwo doprowadzane są do pistoletu śrutowniczego przy pomocy dwóch oddzielnych przewodów.

-

Ścierniwo nie jest zasysane z leja zsypowego urządzenia, lecz poprzez ślimak transportowy i przenośnik kubełkowy transportowane jest ku górze do zbiornika na ścierniwo.

-

Ścierniwo opada grawitacyjnie do pistoletu śrutowniczego, po czym przyspieszane zostaje w dyszy śrutowniczej przy pomocy sprężonego powietrza.

-

Równomierny wyrzut ścierniwa z dyszy śrutowniczej przy niskim ciśnieniu śrutowania, np. poniżej 1 bar.

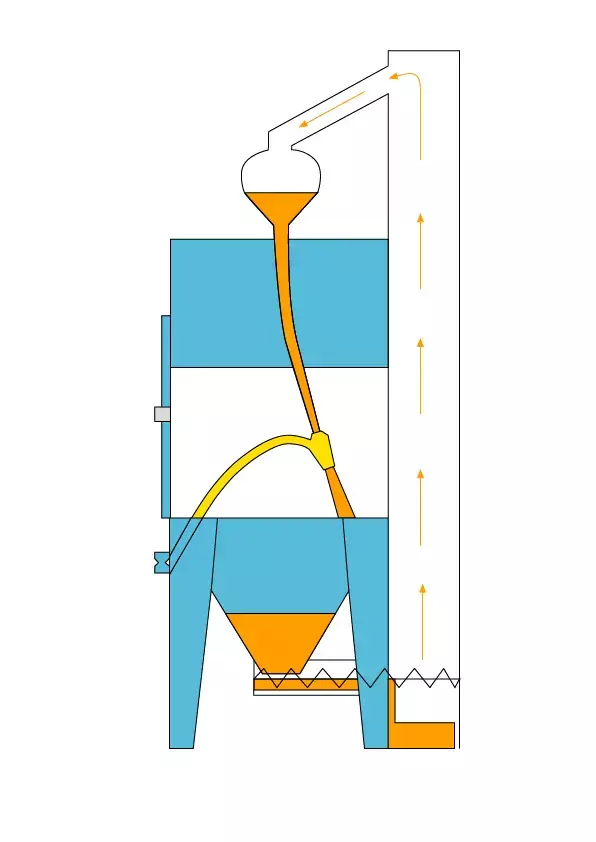

Technologia śrutowania ciśnieniowego

Państwa korzyść – możliwa duża odległość od powierzchni.

Szczególne właściwości:

-

Wysoka i równomierna wydajność.

-

Sprężone powietrze i ścierniwo doprowadzane są do dyszy śrutowniczej przy pomocy tego samego przewodu.

-

Niezależne od specyficznego ciężaru ścierniwa, gdyż ścierniwo zostaje wtłoczone do węża i porwane przez przepływające sprężone powietrze.

-

Możliwe duże odległości robocze (dysza śrutownicza – powierzchnia detalu), ponieważ ścierniwo wyrzucane jest z dużą prędkością.

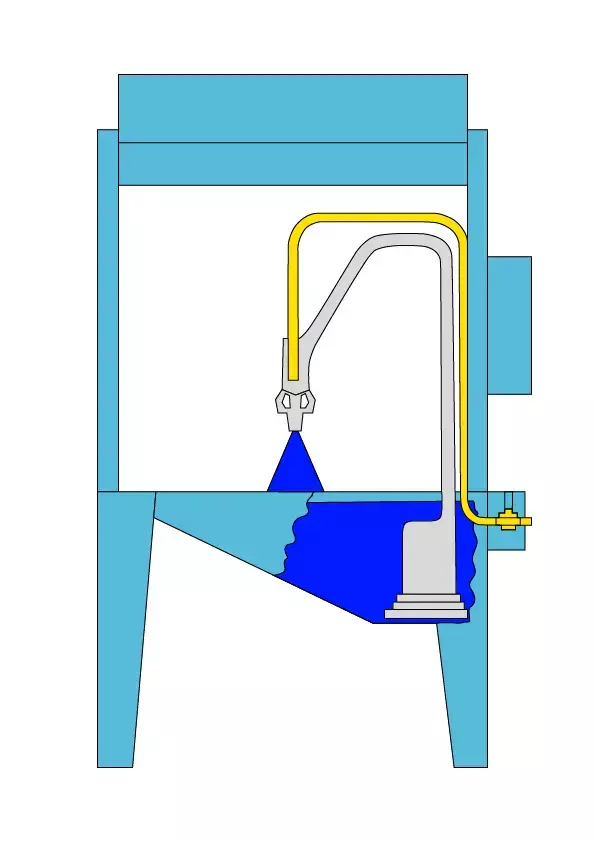

Technologia śrutowania na mokro

Państwa korzyść – minimalna chropowatość powierzchni.

Szczególne właściwości:

-

Sprężone powietrze oraz mieszanina ścierniwa i wody doprowadzane są do pistoletu śrutowego przy pomocy dwóch oddzielnych przewodów.

-

Transport mieszaniny ścierniwa i wody odbywa się przy pomocy pompy zanurzeniowej, przy czym część mocy pumpy wykorzystywana jest do ciągłego mieszania ścierniwa z wodą. Ma to ogromne znaczenie dla równomiernego śrutowania.

-

Minimalna chropowatość, ponieważ cząstki ścierniwa otoczone są wodą, która łagodzi efekt uderzenia.

-

Z reguły do obróbki stosowane są tylko ścierniwa mineralne.

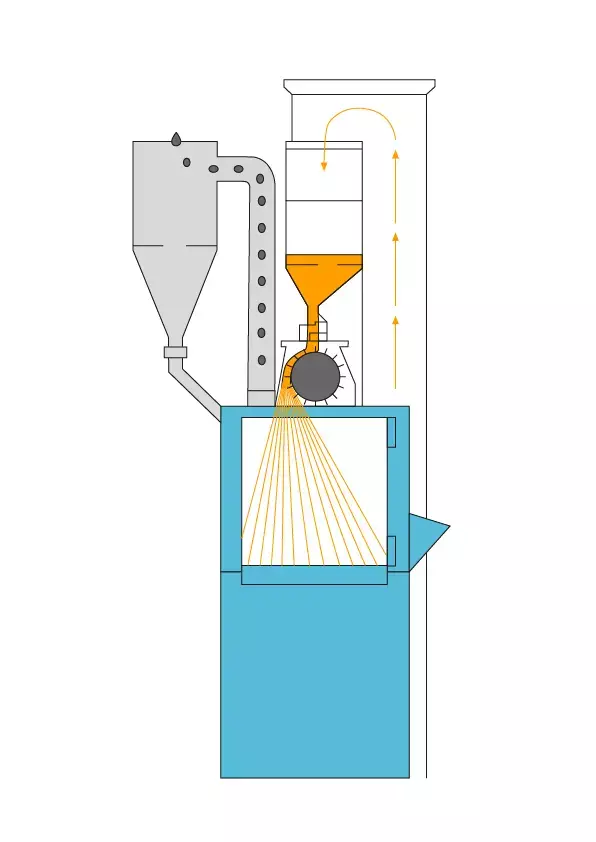

Technologia śrutowania wirnikowego

Państwa korzyść – równomierne doprowadzanie ścierniwa do wirnika.

Szczególne właściwości:

-

Praca bez sprężonego powietrza, gdyż przyspieszenie ścierniwa osiągane jest bezpośrednio przez siły odśrodkowe wirnika.

-

Wysoka i równomierna wydajność przy dużych odległościach od powierzchni detalu.

-

Zawsze równomierne doprowadzenie ścierniwa do wirnika.

-

Z reguły do obróbki używane są tylko ścierniwa metaliczne lub organiczne.